Műanyag extrudálás - hulladékból regranulátum vagy késztermék!

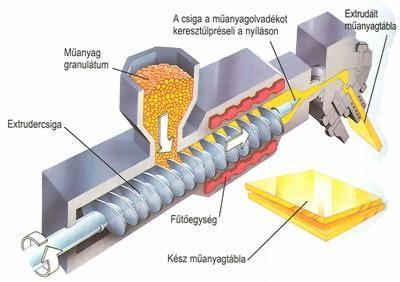

Ha megkérdezzük az utca emberét, az extrudálás szó hallatán sokan komplex ipari technológiára gondolnak, holott az egész folyamat egyetlen mondattal is könnyen szemléltethető. Az extrudálás során műanyag granulátumból egy felmelegített csigaorsó segítségével képlékeny anyagot képezünk, és azt átsajtoljuk egy matricán, így az felveszi a formázónyílás alakját.

Ez a technológia az 1800 -as évek terméke, egészen pontosan 1820 –ban született Thomas Hancock találmányaként. Hancock gumi újrahasznosítására fejlesztette ki extruderét, melyet 1836-ban Edwin Chaffe fejlesztett tovább. Az első hőre lágyuló műanyagextrudáló 1935 –ben, Hamburgban született, Paul Troester és felesége Ashley Gershoff ötletéből. Röviddel ezután Olaszországban Roberto Colombo kifejlesztette az első ikercsavaros extrudáló gépet.

Az extrudálás folyamata:

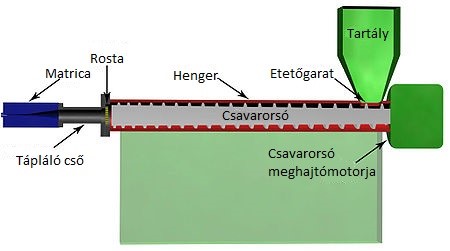

Alapanyaga a műanyag granulátum (nem keverendő a regranulátummal, ami az extrudálás végterméke is lehet), amely a csigaorsó felett helyezkedik el egy tartályban. Az etetés gravitáció segítségével történik. A granulátumhoz természetesen műanyagszínező-anyagokat és egyéb adalékanyagokat is adhatunk.

A granulátum egy nyíláson keresztül érintkezik a csigaorsóval. Az orsó körülbelül 120 fordulat/perc sebességen operál, amely kényszeríti az anyagot a fűtőrészhez történő továbbhaladásra. A polimer károsodásának megelőzése érdekében a fűtés a csavar mentén fokozatosan emelkedő mértékű. Így a műanyag granulátum megolvad, majd a csavar végén egy rostán halad keresztül a szennyeződések eltávolítása végett. A rosta másodlagos célja a nyomás biztosítása a gépben (akár 34 Mpa nyomás is keletkezhet).

|

|

Ön extruder-sort vásárolna? Referenciáink: projektek, amelyekre büszkék vagyunk! Kattintson a videókért, képgalériáért |

|

A rostát követően az olvadék a matricába érkezik. A matrica adja meg a polimer végső profilját.

Ezután a polimer hűtési fázisokon megy keresztül, görgőkkel vagy vízzel hűtik. A műanyagok rendkívül jó hőszigetelők, ezért az anyagot nehéz gyorsan lehűteni. Körülbelül 2000 –szer lassabban adja le a hőt, mint az acél.

A csigaorsó kialakítása

A legtöbb csavart (csigaorsót) három részre oszthatjuk:

- Beadagolási zóna: ezt a részt „szilárd konvekciós” zónának is nevezik. Ez a zóna juttatja az olvadékot az extruderbe. A csatorna mérete ezen a részen állandó.

- Olvadási vagy kompressziós zóna: a polimer nagy része ezen a részen olvad, a csatorna itt kezd növekvő mértékben szűkülni.

- Konvekciós zóna: itt az utolsó polimer komponens is megolvad, egységes állagúvá és hőmérsékletűvé válik. Ugyanúgy, mint a beadagolási zónában, itt is állandó a csatorna mérete.

|

|

Az aprítógépek éllovasa hazánkba is megérkezett! |

|

Azonban még két zónáról érdemes beszélni a csavar kialakításánál; itt a következő részeket különböztetjük meg:

- Dekompressziós zóna: ez a zóna körülbelül a csavar kétharmadát teszi ki. A csatorna hirtelen kezd mélyülni, így lehetővé teszi, hogy a bent rekedt gázokat (nedvesség, oldószerek, levegő) a vákuum kiszívja.

- Második konvekciós zóna: hasonló az első konvekciós zónához, de nagyobb a csatornamélysége. Ebben a zónában a szűkülő keresztmetszet újra nyomás alá helyezi az olvadékot, így az olvadék könnyebben átjut a rostákon, majd a matricán keresztül kikerül az extruderből.

Gyakran a csavar dimenzióit hossz-szélesség arányban adjuk meg. Például egy 150 mm átmérőjű, 24:1 arányú csavar 365 cm hosszú lesz. Ha 32:1 arányú lenne, akkor a hossza 488 cm lenne.

A normál méret a 25:1 arány, de előfordul 36:1 arányú csavarkialakítás is, ennek célja a magasabb kimeneti teljesítmény. A kétzónás csavarok rendszerint 36:1 kialakításúak.

Leggyakrabban előforduló anyagok az extrudálásban

A teljesség igénye nélkül a következő anyagokat szokás extrudálni:

- Polietilén (PE)

- Polipropilén (PP)

- Akrill

- Nylon

- Polisztirol (PS)

- Polivinilklorid (PVC)

- Polikarbonát (PC)

Matrica típusok

A matrica alkalmazásának a lényege a folyamatos output anyagáram biztosítása. A fröccsöntéssel ellentétben ugyanis az extrudálásban az anyagáram folyamatos. A késztermék függvényében temérdek fajta matricát alkalmazhatunk:

- fúvott fóliás extrudálás:

Ez a folyamat egészen a matricáig megegyezik a sima extrudálással. Lényege, hogy az olvadék a matrica után hűlni kezd, egy kvázi elasztikus állagú csövet képeznek belőle, majd légnyomás segítségével növekvő ütemben tágítják a cső átmérőjét. Az anyagot görgőkkel húzzák, és addig vékonyítják, míg az anyag molekulái a húzás irányában láncba rendeződnek. Így egy viszonylag erős, és vékony anyagot kapunk.

- film extrudálás:

A film extrudálást olyan anyagoknál használjuk, melyek túl vékonyak a fúváshoz. Itt kétféle matricát használunk; T alakú és vállfa alakút. A matricák feladata az olvadék vezetése és egy vékony réteggé rendezése. A hűtés és húzás a hűtőgörgők feladata. Gyakran egynél több rétegben exturdálunk; például UV szűrő anyagot, vagy textúrát, mintát viszünk fel a polimer filmre.

- Szigetelő extrudálás:

Ez az eljárás lehetővé teszi egy második réteg polimer felvitelét a meglévő anyagra. Leggyakrabban használt ilyen művelet a vezetékek szigetelése. A szigetelő exturdálásnak két fő fajtája létezik; burkolatképző, és adhéziós. Burkolásos szigetelésnél az olvadék nem ér hozzá a vezetékhez, egészen a matrica belső részéig. Adhéziós szigetelésnél a hatékony adhézió érdekében az olvadék már jóval a matrica előtt magas nyomáson lép kontaktusba a vezetékkel. A választás tehát egyszerű: ha nincs szükségünk közvetlen adhézióra a vezeték és a szigetelés között, akkor burkolásos extrudálást használunk, egyébként adhéziósat.

- Cső extrudálás:

Az extrudált csövek, mint például a PVC csövek hasonló eljárással készülnek, mint a fúvott polimerek. Az anyag belsejében túlnyomást, a külső felületén vákuumot alkalmaznak, így precízen beállítható a kívánt átmérő és hossz. Ezzel az eljárással többrétegű csövek is előállíthatóak, melyeket a vízvezeték, gépjármű és csomagolóipar használ.

- Többrétegű extrudálás:

Ebben az esetben többféle anyagréteget viszünk fel egyszerre. Ilyenkor kettő vagy több extrudáló gépet használunk, melyek olvadékot továbbítanak egyetlen matricába, amely a kívánt formában extrudálja az anyagot. A rétegek vastagságát az extrudálás sebességével állíthatjuk be.

- Bevonatképző extrudálás:

Ezt az eljárást akkor használjuk, amikor papírt, vagy egyéb anyagot szeretnénk valamilyen polimerrel bevonni. Példának okáért a papír polietilénnel történő bevonata vízállóvá teszi azt. Az eljárás a csomagolóiparban széles körben elterjedt; ilyen módszerrel készülnek a Tetrapak tejes és gyümölcsleves dobozai.

Modern társadalmunkban a műanyagok fontos szerepet töltenek be. Az extrudálás a reciklálás és a műanyagok körforgásának egyik legfontosabb fázisa. A különböző műanyag hulladékok gyűjtése, szeparálása és az újrahasznosítási folyamat hatalmas mennyiségű környezetterheléstől véd meg minket.

Extrudert vásárolna? Írjon vagy hívjon minket, mérnökeink segítenek!

Érdeklődjön telefonon a 06-20-966-28-38 mobilszámon, vagy üzenjen az űrlapon át!

A csillaggal megjelölt mezők kitöltése kötelező.

Üzenete, adatai a weboldalon NEM jelennek meg!

A cikket írta: Boldog Gábor, Blaskó Gergely - (A szerzőkről)

Szóljon hozzá!