Mi az a pellet, hogyan működik a pelletáló gép?

Korábban megjelent, a brikettáló gépeket bemutató írásunkban ígéretet tettünk arra, hogy a pelletáló gépek sem maradnak feldolgozatlanul. Fogadalmunkhoz híven következzen most az agglomerációs eljárásokat bemutató sorozatunk második része. Ha az első cikket figyelmesen tanulmányozta át a kedves olvasó, akkor az agglomeráció kifejezés jelentését nem kell bemutatnunk. Ennek ellenére gondolnunk kell azokra is, akik nem találkoztak az első résszel: az agglomeráció az alapanyag tömörítését jelenti, mely a sűrűség növelése érdekében történik.

Mi az a pellet?

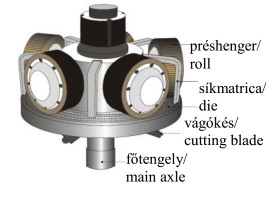

A pellet – minő meglepő – a pelletálás során keletkező végtermék. Megkülönböztethetünk tűzipelletet, illetve takarmánypelletet. Egészen bizonyos, hogy takarmánypellettel már Ön is találkozott. Többek között a száraz kutyatáp is ennek tekinthető. A pellet átmérője 3-25 mm-es tartományban mozog. Alakja sokféle lehet, de a tűzipellet általában henger formátumú. E típusra a nagyobb, 6 mm fölötti átmérő a jellemző. Két fajtája az agripellet (szokás agropelletként is emlegetni), valamint a fapellet. A termékek mindössze alapanyagukban (és ezáltal tüzeléstechnikai paramétereikben – fűtőérték, hamutartalom stb.) különböznek. Az agripelletben különböző lágyszárú növénymaradványok, míg a fapelletben a megfelelő szemcseméretre aprított fa tömörítvénye található meg. A pellet végső formáját egy lyukacsos „szitán” átpréselve nyeri el. Ezt az alkatrészt hívjuk matricának. A matrica alakja határozza meg az adott pelletáló rendszer elnevezését is. Ebből adódóan síkmatricás (flat die pellet press), illetve gyűrűsmatricás pelletprésről (ring die pellet press) beszélhetünk.

A pellet – minő meglepő – a pelletálás során keletkező végtermék. Megkülönböztethetünk tűzipelletet, illetve takarmánypelletet. Egészen bizonyos, hogy takarmánypellettel már Ön is találkozott. Többek között a száraz kutyatáp is ennek tekinthető. A pellet átmérője 3-25 mm-es tartományban mozog. Alakja sokféle lehet, de a tűzipellet általában henger formátumú. E típusra a nagyobb, 6 mm fölötti átmérő a jellemző. Két fajtája az agripellet (szokás agropelletként is emlegetni), valamint a fapellet. A termékek mindössze alapanyagukban (és ezáltal tüzeléstechnikai paramétereikben – fűtőérték, hamutartalom stb.) különböznek. Az agripelletben különböző lágyszárú növénymaradványok, míg a fapelletben a megfelelő szemcseméretre aprított fa tömörítvénye található meg. A pellet végső formáját egy lyukacsos „szitán” átpréselve nyeri el. Ezt az alkatrészt hívjuk matricának. A matrica alakja határozza meg az adott pelletáló rendszer elnevezését is. Ebből adódóan síkmatricás (flat die pellet press), illetve gyűrűsmatricás pelletprésről (ring die pellet press) beszélhetünk.

|

Pelletáló gépek és rendszerek kiemelkedő áron Referenciáink: projektek, amelyekre büszkék vagyunk! Kattintson a videókért, képgalériáért |

|

|

|

|

| Gyűrűsmatrica | Síkmatrica |

pelletálást megelőző technológiai lépések

A brikettáláshoz hasonlóan a pelletálás esetében sem maradhatnak el a tömörítést megelőző technológiai lépések. Az aprítás során érhető el a pelletáláshoz szükséges szemcseméret. Ez a lépés általában két lépcsőben történik. Az előaprítás során durvább, nagyobb apríték keletkezik (például G50-es, G30-as méret), míg az finomaprítás során nyeri el az alapanyag a pelletgyártáshoz szükséges végső – 0,5-1,5 mm-es – szemcseméretét. A brikettáláshoz hasonlóan a pelletálás technológiája is igen érzékeny a nedvességre. Az sem jó, ha túl nedves az alapanyag, de a túl száraz sem nyerő. A szárításra a legtöbb esetben az előaprítás után kerül sor. Az alapanyag forgódobos szárító vagy fluid/csöves szárító segítségével éri el a 10-12%-os nedvességtartalmat. A folyamat jelentős költséget jelent, ezért komoly tervezést igényel. Akár a beruházás megtérülését is ellehetetlenítheti egy rosszul megválasztott berendezés!

Az előaprítás-szárítás-finomaprítás triád után a kondicionálás következik. Ez az eljárás biztosítja, hogy a pelletprésbe kellően aktivált és homogenizált alapanyag kerüljön. A kondicionáló anyag lehet víz (vagy vízgőz), de egyéb kötőanyag is. (Meghökkentőleg hathat, hogy a szárítás után ismét nedvesítésre kerül sor. Joggal merülhet fel a kérdés az olvasóban: hogyan lehetséges ez? A szárításnál a szemcsék belsejéből távozik a nedvesség, míg a kondicionálás során mindössze a szemcsék felületét kezeljük, aktiváljuk). A megfelelően kezelt alapanyag immár a présbe kerülhet.

Hogyan működik a pelletáló rendszer lelke, a pelletprés?

Cikkünk elején már említettük, hogy a matrica kialakítása alapján csoportosítjuk a pelletpréseket. Nem szóltunk még azonban a csigás és a dugattyús pelletálókról. Ezekben egy acél csiga vagy dugattyú tolja keresztül az alapanyagot a matricán. Nagyüzemi körülmények között ezeket a berendezéseket már nem használják. A síkmatricás, illetve a gyűrűsmatricás berendezésekben görgők préselik át a pelletálandó anyagot a matricán. A kemény, edzett, általában krómacél alapanyagból készülő matrica, valamint a görgők kopóalkatrésznek minősülnek. A gép típusa, valamint az üzemeltetés körülményei jelentősen befolyásolják ezek élettartamát. Könnyen elképzelhető, hogy ily módon a drágább, de jobb minőségű présgépek már az üzemeltetés első éveiben ledolgozzák a bekerülés többlet költségét. Kopás esetén lehetőség van a görgőhéj cseréjére, de a matrica leselejtezését nem kerülhetjük el. A matrica másik oldalán találhatóak meg a kések, melyek a megfelelő méretre vágják a pelletet.

|

|

|

| Gyűrűsmatricás pelletprés | Síkmatricás pelletprés |

A préselés során a végtermék hőmérséklete megemelkedik, hűtést igényel. A legtöbb esetben porelszívó rendszerrel ellátott, fluidágyas léghűtők alkalmazása ajánlott. (A hűtőközeg áramlásának iránya alapján megkülönböztetünk keresztáramos és ellenáramos szárítót, míg a pellet haladásának iránya alapján vízszintes és függőleges szárítóról beszélhetünk.) A folyamat során a környezeti levegővel érintkezve a pellet lehűl, stabilizálódik, így elnyerve végső szilárdságát. A porleválasztó gyűjti össze a technológiai eljárás során keletkező port. Ez a legtöbb esetben a kondicionálóba kerül visszavezetésre, hogy később ismételten a pelletprésbe kerülhessen.

A megszilárdult pellet ezután osztályozásra kerül. Egy rázóasztal segítségével elválasztják a törmeléket, illetve a morzsát a tökéletes minőségű pellettől. A hűtőből kikerülő anyagáram a lengőmozgás hatására folyamatosan végighalad a rosta felületén. A kisebb méretű frakciók lehullnak a szita nyílásán, míg a pellet megmarad.

Nem marad más hátra, mint a csomagolás. A kész pellet rakodható közvetlenül teherautóra, de tölthető big-bag, illetve egyéb kiszerelésű zsákba is.

Ezt olvasta már?

A bejegyzést készítette: Blaskó Gergely (A szerzőről)

Hozzászólások - Komment beírása legalul!

Üdvözlettel:

Blaskó Gergely

Best Machinery Kft.

Idézet - dr. Sereginé Hézső E:

Lovas telephelyre szeretnénk vásárolni pelletáló gépet. Alomanyagot szeretnénk előállítani, valamint szénapelletet.

Kérem tanácsát, milyen gépet érdemes vásárolni?

Üdvözlettel;

DR. SEREGINÉ HÉZSŐ EMESE

Tudunk segíteni, kérem, küldje meg céges adatait és telefonszámát a blasko.gergely(kukac)bestmachinery.hu email címre.

Üdvözlettel:

Blaskó Gergely,

Best Machinery Kft.

Üdvözlettel:

Best Machinery Kft.